Conception des appareils sous pression

Sommaire de la page:

- Sphères

- Ballons cylindriques

- Types de fonds

- Piquages et raccordements

- Conditions de calcul

- Pression de calcul

- Température de calcul

- Matériau et épaisseur de la paroi

- Domaine d'emploi des matériaux

- Calcul de l'épaisseur

- Contrainte admissible et coefficient de joint

- Surépaisseur de corrosion

- Catégorie de construction

- Epreuve hydraulique

- Charge maximale de l'équipement

- Aciers courants pour les appareils de procédé

Voir aussi ...

Au commencement de l'ère industrielle, des réservoirs sous pression, construits sans règle établies, ont été la cause d'accidents dramatiques. Pour palier à cela, aux USA, l'association de constructeurs de chaudières établi en 1887 les premières règles pour la constructions des générateurs de vapeur, et en 1915 le premier code ASME (American Society of Mechanical Engineers) est publié. En France, la première version du CODAP est publiée en 1943.

Aujourd'hui de nombreux codes sont disponibles, pouvant être dédiés à certains types d'équipements:

En France:

- CODAP (pour les appareils non soumis à l'action d'une flamme)

- COVAP (pour les appareils soumis à l'action d'une flamme)

- CODETI (pour les tuyauteries)

AUX USA:

- ASME

Ces codes sont des méthodes de conception, mais aussi des méthodes de fabrication et d'inspection. Ils sont le fruit de l'expérience des fabricants, c'est pourquoi ils intègrent des facteurs de sécurité par rapport aux valeurs théoriques, et sont révisés régulièrement en fonction du retour d'expérience.

Sphères

La

forme sphérique

est celle qui résiste naturellement le mieux à une pression intérieure.

Elle nécessitera la plus faible épaisseur de matériau. Mais c'est aussi

la forme la plus difficile à construire, et la plus encombrante à

installer. Elle sera néanmoins réservée aux grandes capacités de gaz ou

gaz liquéfiés sous pression pour lesquelles l'épaisseur d'acier doit

être minimisée.

La

forme sphérique

est celle qui résiste naturellement le mieux à une pression intérieure.

Elle nécessitera la plus faible épaisseur de matériau. Mais c'est aussi

la forme la plus difficile à construire, et la plus encombrante à

installer. Elle sera néanmoins réservée aux grandes capacités de gaz ou

gaz liquéfiés sous pression pour lesquelles l'épaisseur d'acier doit

être minimisée.Ballons cylindriques

Les formes cylindriques, bien que résistant plus difficilement à une pression interne ou externe, sont les plus courantes car les plus faciles à construire. Ils sont constitués

d'une virole cylindrique et de deux fonds. Pour les

plus petits diamètres, la virole peut être constituée d'un tronçon de

tube. Pour les plus grandes tailles, la virole cylindrique est

construite à partir d'une tôle roulée et soudée. Pour autant son

diamètre doit généralement respecter une valeur normalisée afin de

pouvoir s'adapter aux fonds.

Ils sont constitués

d'une virole cylindrique et de deux fonds. Pour les

plus petits diamètres, la virole peut être constituée d'un tronçon de

tube. Pour les plus grandes tailles, la virole cylindrique est

construite à partir d'une tôle roulée et soudée. Pour autant son

diamètre doit généralement respecter une valeur normalisée afin de

pouvoir s'adapter aux fonds.Les fonds sont des pièces préfabriquées, standardisées, soudés à l'extrémité de la virole ou montés sur une bride.

Types de fonds

Les fonds plats résistent mal à la pression. Les fonds adaptés aux appareils sous pression sont bombés.Fond PRC NF E 81-101 |

Fond MRC NF E 81-104 |

Fond GRC ou Klopper NF E 81-102 ou DIN-28011 |

Fond Elliptique ou Korbbogen NF E 81-103 ou DIN-28013 ou ASME |

Fond Hémisphérique |

| R> De r= De/30 h2= R-√[(R-r)²-(Di/2-r)²] |

R= De r= De/30 h2= R-√[(R-r)²-(Di/2-r)²] |

R= De r= 0.1De h2= 0.1935De-0.455e |

R= 0.86De r= 0.18De h2= Di/3.8 |

R=0.5Di |

On distingue trois familles de

fonds bombés:

- fonds torisphériques

- fonds elliptiques

- fonds hémisphériques

Les fonds hémisphériques sont ceux qui résistent le mieux à la pression, mais ils sont les plus difficiles à fabriquer. Ils seront réservés aux pressions les plus élevées.

Les fonds torisphériques ou en anse de panier se déclinent en

plusieurs profondeurs; dans la normalisation française on distingue par

ordre de résistance croissante à la pression:

- fonds PRC (Petit Rayon de Carre) présentent une faible

profondeur. Ils sont faciles à réaliser mais résistent mal à la

pression. Ils font l'objet de la norme NF E 81-101

- fonds MRC (Moyen Rayon de Carre). Ils font l'objet de la

norme NF E 81-104

- fonds GRC (Grand Rayon de Carre) ou Klopper. Ils font

l'objet de la norme NF E 81-102 ou DIN 28011

En pratique, un compromis est fait entre coût de réalisation et

épaisseur de paroi. Pour les appareils sous pression, les fonds GRC

sont souvent préférés aux fonds PRC et MRC.

Les fonds elliptiques, semi-elliptiques ou Korbbogen ont une résistance intermédiaire entre GRC et hémisphérique. Ils font l'objet de la norme NFE 81-103, DIN 28013 ou ASME

Piquages et raccordements

Les piquages sont des ouvertures dans la paroi de l'appareil destiné à permettre le remplissage ou la vidange des fluides, l'introduction d'éléments de mesure, ou la pénétration du personnel pour la maintenance et l'inspection. D'un point de vue

mécanique, ces ouvertures, si elles sont importantes,

peuvent réduire la résistance à la pression de la paroi. De même,

plusieurs ouvertures rapprochées, même petites, peuvent affecter la

résistance de la portion de paroi qui les séparent.

D'un point de vue

mécanique, ces ouvertures, si elles sont importantes,

peuvent réduire la résistance à la pression de la paroi. De même,

plusieurs ouvertures rapprochées, même petites, peuvent affecter la

résistance de la portion de paroi qui les séparent.Les ouverture pratiquées sont équipées d'une longueur de tube soudé perpendiculairement à la paroi. Ces tubes, qui peuvent ne mesurer que quelques centimètres de longueur, peuvent participer au renforcement local de la paroi. L'épaisseur de ce tube peut être augmentée par rapport au minimum requis, pour augmenter ce renforcement. Le renforcement de la paroi autour du piquage peut aussi être obtenu par soudage d'une épaisseur de tôle supplémentaire sur la virole de l'appareil.

Les codes de construction définissent les critères de calcul dans les différentes situations.

Les piquages sont destinés à être raccordés à des tuyauteries,

des instruments de mesure ou d'autres équipements. Le raccordement aux

tuyauteries peut éventuellement se faire directement par soudage. Mais

le plus souvent un raccordement par bride est préféré. Les brides sont

des éléments forgés dont les dimensions sont normalisées, tout comme

les tubes qui les supportent. Elles sont définies par leur diamètre,

leur résistance à la pression, et le type de joint d'étanchéité

qu'elles acceptent. Leur résistance à la pression dépend de la

température de travail.

Les brides sont définies dans les normes ASME B16.5, EN

1759-1, NF E 29-203, ISO 7005, EN 1092-1

Conditions de calcul

Les conditions de calcul, pression et température, permettent de choisir le matériau adéquat et de déterminer l'épaisseur des parois de l'appareil.Pression de calcul

La pression de calcul définira la pression maximale que le procédé ne devra jamais dépasser dans cet appareil. Elle définira souvent le déclenchement des limiteurs de pression (soupape ou disque d'éclatement). Elle sera alors appelée pression de service (PS). En exploitation, la pression maximale en opération devra rester significativement inférieure à la pression de calcul afin de ne pas solliciter intempestivement les organes de sécurité. Une marge minimale de 10% sur la pression est souhaitable.Contrairement à la plupart des spécifications du procédé, la pression de calcul des équipements est exprimée en pression effective ou relative, puisque l'appareil est destiné à résister aux surpressions par rapport à la pression atmosphérique.

La pression minimale, si elle est inférieure à la pression atmosphérique doit aussi être spécifiée. Bien que la pression externe est limitée à une atmosphère, la résistance de l'enveloppe de l'équipement aux pressions externes est difficile à obtenir. Pour ne pas augmenter déraisonnablement l'épaisseur des parois, des renforts peuvent être disposés pour obtenir cette résistance. Si la pression minimale est peu inférieure à la pression atmosphérique, il peut être utile de la préciser, si non il suffit d'indiquer que l'appareil doit résister au vide absolu.

Température de calcul

La température de calcul permet de choisir le matériau adéquat et la valeur de module d'élasticité utilisée dans le calcul de l'épaisseur.La température de calcul minimum, si elle se situe dans le domaine des températures négatives doit également être spécifiée. Elle conditionnera le choix du matériau de construction.

Matériau et épaisseur de la paroi

Domaine d'emploi des matériaux

Les aciers autorisés en europe pour la construction des appareils à pression sont listés dans différentes normes:- produits plats: EN 10028

- tubes sans soudure: EN 10216

- tubes soudés: EN 10217

- pièces forgées: EN 10222

Les aciers sont principalement caractérisés par:

- la limite élastique (Re)

- la résistance à la traction (Rm)

- l'allongement après rupture (A%)

- la résilience (énergie de flexion par choc sur éprouvette ISO V)

Ces caractéristiques varient fortement avec la température. Re et Rm expriment toutes deux une contrainte (pression sur la section du matériau).

L'allongement après rupture doit être supérieur à 14%, et la résilience >27J à la température minimale de calcul ou au plus à 20°C.La température de travail a une influence importante sur les

propriétés mécaniques des aciers.

Les températures basses augmentent la fragilité des aciers et diminue

leur résistance aux chocs. Ceci est mesuré par la résilience.

Les températures élevées diminuent l'élasticité des aciers (baisse de

la limite élastique) et favorisent leur déformation plastique sous

l'effet d'une contrainte. C'est le fluage.

Ceci est mesuré en % de déformation permanente à l'issue d'un temps de

mise sous contrainte (10000 ou 100000h).

- pour les températures basses, la valeur de résilience qui doit être supérieure à 27Joules

- pour les températures élevées, la valeur pour laquelle un phénomène de fluage apparait.

Calcul de l'épaisseur

Le calcul de l'épaisseur d'une enveloppe est une opération complexe qui ne sera pas détaillée ici. Il fait appel entre autres à la valeur de contrainte admissible à la température de calcul, et à des coefficients de sécurité pour le matériau et les soudures. L'enveloppe

cylindrique d'une capacité soumise à une pression intérieure,

subit un étirement tendant à accroitre son diamètre et alonger le

cylindre sous l'effet de l'effort sur les fonds. Ceci se traduit par

des contraintes dans les deux directions sur la feuille de métal. Ces

contraintes, qui doivent rester inférieures à la contrainte admissible

par le métal, permettent de calculer l'épaisseur minimum de la paroi.

L'enveloppe

cylindrique d'une capacité soumise à une pression intérieure,

subit un étirement tendant à accroitre son diamètre et alonger le

cylindre sous l'effet de l'effort sur les fonds. Ceci se traduit par

des contraintes dans les deux directions sur la feuille de métal. Ces

contraintes, qui doivent rester inférieures à la contrainte admissible

par le métal, permettent de calculer l'épaisseur minimum de la paroi.

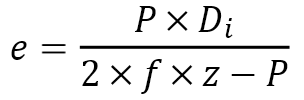

Epaisseur de paroi d'une capacité cylindrique:

e: épaisseur de paroi (m)

P: pression de calcul (Pa)

Di: diamètre de la capacité (m)

f: contrainte admissible (Pa)

z: coefficient de joint

Contrainte admissible et coefficient de joint

Les réglementations et codes de construction prévoient d'appliquer aux valeurs de limite élastiques ou résistance à la traction des aciers, des facteurs de sécurité pour tenir compte d'éventuelles variations de fabrication. Ces facteurs peuvent être différents pour différents codes.| Matériau | Contrainte maximale |

|---|---|

| Acier ferritique | f=mini de 2/3Re/t ou 5/12Rm/20 |

| Acier austénitique | si A%>30% f= 2/3Re/t |

| si A%>35% f=mini de 5/6Re/t ou 1/3Rm/t |

|

| Acier moulé | f=mini de 10/19Re/t ou 1/3Rm/20 |

| Aluminium | f= 2/3Re/t |

| Aliages d'aluminium | f=mini de 2/3Re/t ou 5/12Rm/20 |

| Re/t

: limite élastique à la température de calcul Rm/t : résistance à la traction à la température de calcul Rm/20 : résistance à la traction à 20°C A% : allongement après rupture |

|

| Coeff de joint | |

|---|---|

| si soudures intégralement contrôlées | 1 |

| si soudures contrôlées par sondage | 0,85 |

| si contrôles uniquement visuel des soudures | 0,7 |

Surépaisseur de corrosion

L'acier carbone est le matériau le plus souvent utilisé en raison de son faible coût. Son principal inconvénient est la sensibilité à la corrosion. Cette corrosion peut être interne en raison du procédé, ou externe en raison des conditions atmosphériques. Une corrosion du métal abouti à une perte d'épaisseur de la paroi de l'appareil.Pour ne pas être obligé de réformer un appareil dès la découverte de la moindre perte d'épaisseur, il est d'usage de prévoir dès la conception une surépaisseur de métal. Cette surépaisseur peut être calculée en fonction de la durée de vie prévue pour l'appareil, et de la vitesse de corrosion dans le procédé lorsqu'elle est connue. En l'absence d'information précise, une surépaisseur de 3mm est souvent recommandée.

Certains procédés obligent à utiliser un acier plus résistant (et aussi plus coûteux) que l'acier carbone. Les aciers dits "inoxydables", sont insensibles à la corrosion atmosphérique. Si le procédé lui-même ne risque pas de provoquer une perte d'épaisseur de métal, il est raisonnable de ne pas prévoir de surépaisseur de corrosion.

Catégorie de construction

Le code de calcul français (CODAP) distingue plusieurs catégories de construction. Par ordre croissant de fiabilité: C, B2, B1, ALe choix de la catégorie de construction appartient à l'acheteur de l'équipement. Il doit s'appuyer sur la dangerosité du procédé pour lequel il est destiné, ainsi que les moyens de surveillance et d'inspection disponibles pendant son utilisation.

La dangerosité du procédé est évaluée selon les critères de la Directive sur les Equipements Sous Pression (DESP).

Epreuve hydraulique

Après construction et avant sa mise en service, l'équipement sous pression doit être éprouvé. Il s'agit de tester sa résistance à la pression. La pression d'épreuve est définie par la réglementation. Avant l'entrée en application de la réglementation européenne, la pression d'épreuve était en France égale à 1,5 fois la pression maximum de service. La réglementation européenne (DESP) impose une pression d'épreuve égale au maximum de:- 1,43 fois la pression maximale en service

- 1,25 fois la charge maximum de l'équipement

L'épreuve hydraulique consiste à remplir totalement l'équipement d'un liquide (généralement de l'eau) et à porter sa pression interne à la valeur requise. Les épreuves sous pression de gaz ne sont pas autorisées. La rupture brûtale de l'enveloppe de l'équipement pourrait avoir des conséquences trop dramatiques.

Cette épreuve peut être faite en atelier immédiatement après la construction de l'équipement, mais devra être périodiquement réitérée, en place, au cours de sa vie. La structure et les fondations supportant l'équipement installé devront donc être dimensionnés pour accepter cette opération. Ceci peut être particulièrement contraignant pour les équipements très volumineux et destinés en opération à ne contenir que du gaz.

Charge maximale de l'équipement

La résistance à la pression des équipements dépend de la température à laquelle elle est appliquée. L'épreuve hydraulique est réalisée à température ambiante, parfois très éloignée de la température maximale de travail. Pour en tenir compte, une correction est faite sur la base de la variation de la contrainte nominale de calcul avec la température:charge maximum = Ps fa/ft

Ps: pression maximale en service

fa, ft: contrainte nominale à température ambiante et à température de travail

Aciers courants pour les appareils de procédé

| norme de désignation | limite élastique mini sur tôle e≤16mm / e≤250mm [MPa] | ||

|---|---|---|---|

| NF 35-501 NF 36-205 | EN 10027 EN 10028 | à froid | à chaud (~400°C) |

| A37, E24 | P235GH | 235 / 170 | ~130 / ~100 |

| A42, E26 | P265GH | 265 / 185 | ~150 / ~100 |

| A48, E30 | P295GH | 295 / 220 | ~160 / ~130 |

| A52, E36 | P355GH | 355 / 280 | ~200 / ~160 |

Votre avis est précieux pour améliorer ce site.

Avez-vous trouvé cette page utile?